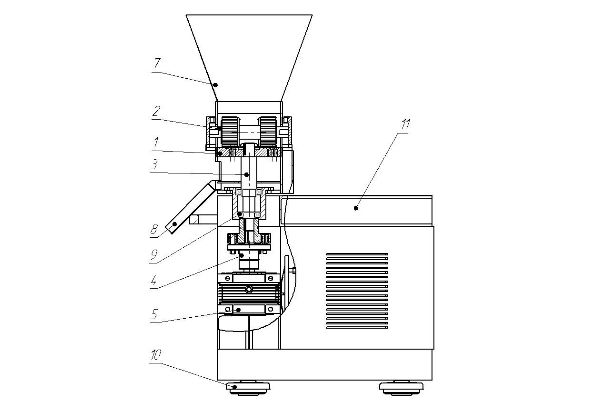

Основой для конструкции аппарата служит кольцевая матрица

, вращающаяся по горизонтальной оси. Она представляет оптимальный вариант ввиду простой и надежной конструкции, легкого обслуживания и небольшой металлоемкости.

Основной принцип грануляции

– это продавливание прессующими вальцами измельченного материала под давлением и с высокой температурой через отверстия кольцевой матрицы.

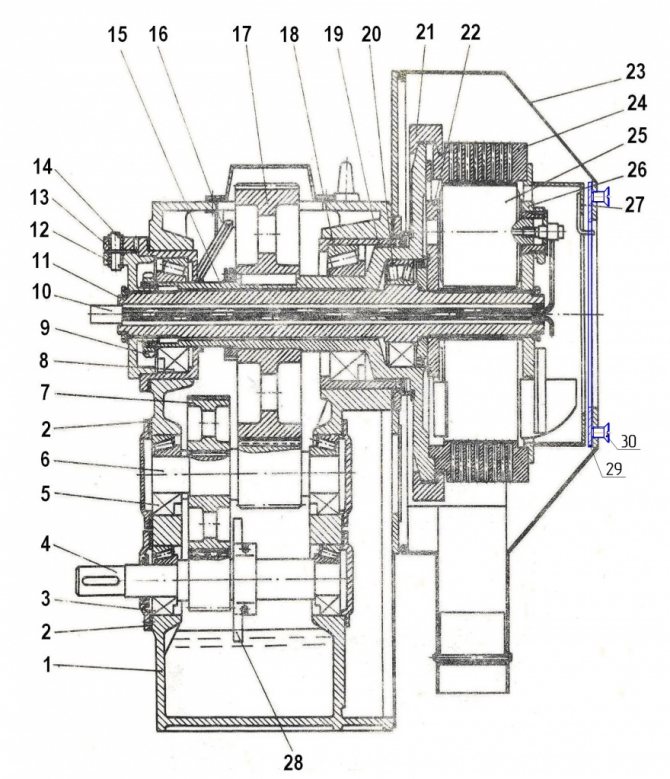

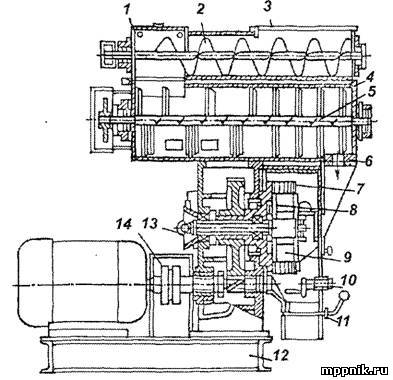

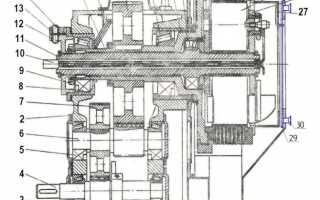

Устройство гранулятора ОГМ основывается на прессе, который состоит из узла прессовки и привода. Привод рабочих органов пресса обеспечивается электродвигателем от 55 кВт через двухступенчатый цилиндрический редуктор

. Он имеет полый центральный вал, оканчивающийся планшайбой, на которую устанавливается матрица. С помощью двухступенчатого редуктора она вращается со значительной мощностью и частотой 3,9 с-1 на аппарате ОГМ 0.8 и 2,38 с-1 на ОГМ 1.5.

Прессовочный узел отличается усиленной конструкцией, способной выдерживать ударные нагрузки во время гранулирования.

Внутри полого вала имеется ось вальцов, на ее окончании смонтированы на шлицах задняя и передняя плиты, между которыми располагаются два пресс-вальца

. Поскольку у данных вальцов эксцентриковые оси, при их повороте оси могут приближаться и удаляться от матрицы.

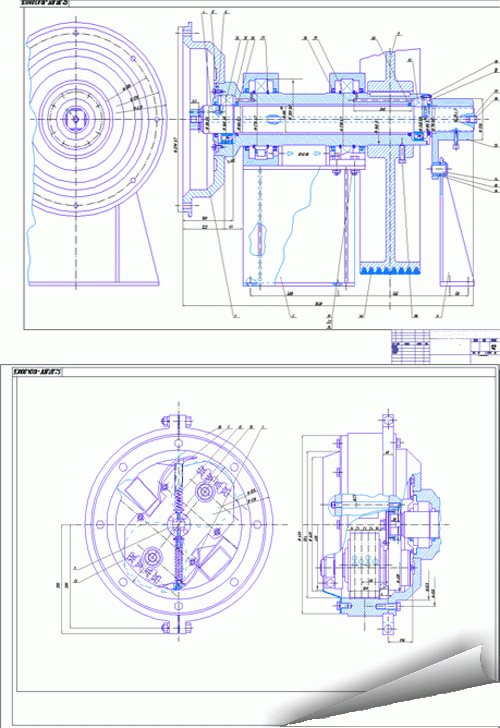

1-станина; 2-прокладки; 3, 5, 8, 18, 20 — подшипники; 4- быстроходный вал-шестерня; 6- промежуточный вал — шестерня; 7, 17- зубчатые колеса; 9- стопорная гайка; 10- маслопровод; 11- ось; 12- фланец; 13, 19- стаканы; 14- срезной штифт;15- тихоходный вал; 16- маслосборник; 21 -хомут; 22- задняя плита; 23- кожух;24- матрица; 25- палец; 26- передняя плита; 27- приемник; 28- маслоразбрызгиватель; 29- шайба прижимная; 30- винт регулировочный.

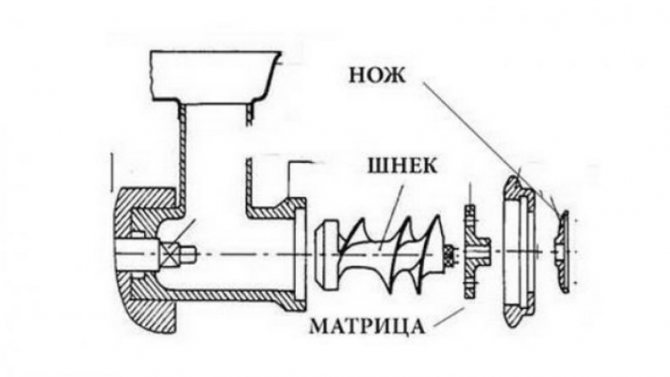

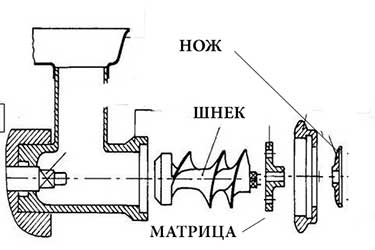

Как сделать гранулятор для комбикорма своими руками из мясорубки

Даже самое простое изделие не изготавливается без предварительных расчётов и эскизов.

Проектирование и чертежи

Для создания чертежа на основе мясорубки следует снять все необходимые размеры, особенно важны параметры сетки, так как матрица изделия должна соответствовать им.

После набросков чертежа следует позаботиться о том, чтобы под рукой находились все инструменты и приспособления, которые могут понадобиться в работе.

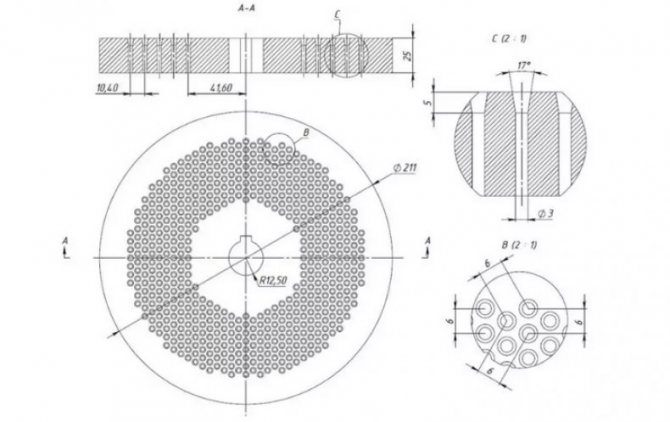

Чертеж гранулятора

Чертеж матрицы для гранулятора

Материалы и инструменты

Для изготовления понадобятся следующие детали и инструменты:

- верстак;

- токарный станок;

- резиновый коврик (для соблюдения безопасности);

- мясорубка со всеми деталями;

- сверлильный станок;

- шкивы 1:2;

- болванка из нержавейки или стали;

- ремень;

- сварка;

- электродвигатель на 220 Вольт.

Этапы изготовления

Первое, что необходимо сделать — это подготовить основу конструкции: если учесть, что матрица будет примыкать к червячной передаче, её рёбра, возможно, потребуется удалить. Для удобства работ основу устройства закрепляют на верстаке, просверлив в ножках отверстия под болты.

Для изготовления матрицы понадобится трафарет, сделать его можно в любом графическом редакторе. Болванку под матрицу берут из нержавеющей стали: она прочна и долговечна. На поверхность накладывают бумажный трафарет и на станке делают необходимого размера отверстия.

Видео: как сделать матрицу для гранулятора После отверстия следует отшлифовать. Матрицу устанавливают на наконечник шнекового вала.

Крышка, придерживающая сетку на мясорубке, не годится, под матрицу следует выточить новую крышку. Для изготовления резьбы на крышке есть два пути: приварить проволоку, нарезать болгаркой. Если вам проще работать с проволокой, рассчитайте нужный диаметр материала.

Нож для пеллет

В шнеке мясорубки просверливают отверстие под крепление для ножа, крепят нож с помощью болта с наружной стороны матрицы.

Установка шкивов

Шкивы крепятся симметрично, закрепить нужно предельно аккуратно, так как именно они будут передавать движение приводному ремню. На месте ручки крепят ведомый шкиф, на валу двигателя — ведущий шкиф.

Натяжка ремня и расчет установки двигателя

Шкифы соединяют ременной передачей с двигателем, учитывая возможную пробуксовку.

Наладка и доработка механизма

После того, как механизм собран, для удобства работы с ним к отверстию, оставшемуся в бывшей мясорубке, приваривают ёмкость в виде воронки, в которую будут закладывать сырьё. Готовую конструкцию запускают, отслеживая работу всех деталей, натяжение ремня.

Отмечают возможные недочёты, для дальнейшей доработки. Как работает простейший механизм из старой мясорубки можно посмотреть в этом видео: Заводские аппараты стоят обычно дорого, не все фермеры могут себе это позволить. Если есть небольшие навыки в механике, а руки не боятся работы, то можно значительно сэкономить средства на производстве самостоятельных подручных агрегатов.

Грануляторы комбикормов

Основное назначение пресс-грануляторов (ЭГМ-0,8А и ОГМ-1,5А — прессование в гранулы травяной муки. Они комплектуются с агрегатами АВМ-0,65 и АВМ-1,5 и могут поставляться в соответствующих комплектах оборудования цехов. Например, в комплект оборудования КУ-1,5 входят агрегат АВМ-1,5, оборудование для гранулирования травяной муки ОГМ-1,5 (либо ОПК-2А-1) и бункера ОНК-1,5 для накопления гранул и выгрузки их в транспорт.

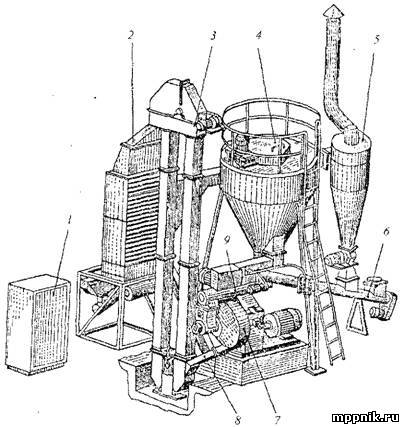

Оборудование ОГМ-1,5А представляет собой комплект сборочных единиц, выполняющих самостоятельные функции и объединенных в общую технологическую линию. Оно состоит из пневмосистемы забора муки; накопительного бункера с механизмом для разрушения сводов муки и принудительной подачи ее в дозатор; гранулятора, объединяющего пресс, смеситель и шнековый дозатор; нории для подачи гранул в охладитель; охладителя гранул с сортировкой; системы ввода воды и электрошкафа.

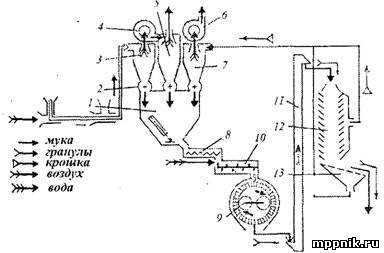

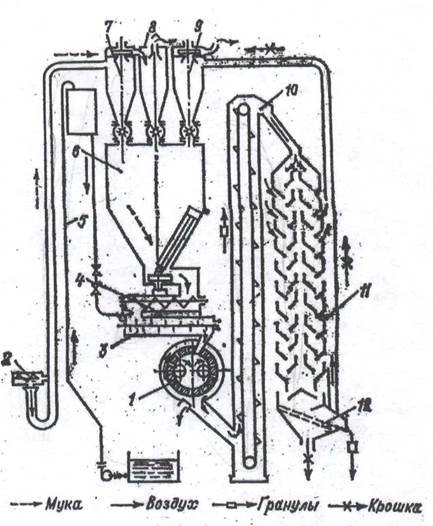

Пневмосистема забора муки служит для отвода муки от сушильного агрегата и подачи ее в накопительный бункер. Она состоит (рисунок 1) из трубопроводов, циклонов первичной 3 и вторичной 5 очистки воздуха со шлюзовыми затворами 2 и вентилятора 4. Крыльчатка вентилятора жестко закреплена на валу электродвигателя.

1 — накопительный бункер; 2 — шлюзовой затвор; 3, 5 ~ циклоны первичной и вторичной очистки; 4 — вентилятор; 6 — вентилятор охладителя гранул; 7 — циклон; 8 — дозатор; 9 — гранулятор; 10 — смеситель; 11 — нория; 12 — охладительная колонка; 13 — сортировка.

Рисунок 1 — Схема технологического процесса оборудования для гранулирования травяной муки ОГМ-1,5А

Накопительный бункер 1 предназначен для накопления муки, подаваемой от сушильного агрегата пневмосистемой забора муки, выравнивания ее влажности и равномерной выдачи в смеситель. Бункер рассчитан для накопления муки в течение 0,5 ч работы агрегата. Это позволяет устранять мелкие неполадки гранулятора и проводить его обслуживание без остановки сушильного агрегата. Выполнен бункер в виде цилиндра, в нижней части переходящего в конус. Сверху бункер закрыт крышкой, в которой имеются три люка под шлюзовые затворы.

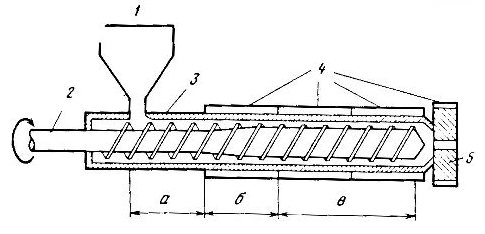

Дозатор служит для равномерной подачи муки в смеситель. Он представляет собой горизонтальный цилиндр с вводным и выводным патрубками. Рабочим органом является шнек, расположенный по оси цилиндра. Один конец шнека вращается в подшипнике, другой жестко соединен с горизонтальным валом конического редуктора.

Через люк, закрываемый крышкой, шнек и цилиндр дозатора очищают от остатков муки. Привод к шнеку осуществляется при помощи клиноременного вариатора через редуктор и цепную передачу. Через конический редуктор, установленный на дозаторе, осуществляется привод сводоразрушителя в бункере. Вертикальный вал редуктора жестко соединен с ротором сводоразрушителя.

Смеситель 10 непрерывного действия предназначен для смешивания гранулируемого корма со связующими компонентами (водой, паром и т.д.). Конструктивно он представляет собой горизонтальный цилиндр с вводным и выводным патрубками, внутри которого в двух подшипниках вращается лопастная мешалка. Она приводится клиноре- менной передачей от электродвигателя.

Система ввода воды состоит из насоса, электромагнитного вентиля, регулировочного вентиля, воздухоуказателя и распылителя, установленного в вводном патрубке смесителя. Электромагнитный вентиль и водоуказатель с распылителем соединены гибкими шлангами. Вода подается насосом из специально установленного для этой цели резервуара. Если имеется водопровод, то вода из него поступает прямо к электромагнитному вентилю. Количество подаваемой воды регулируют регулировочным вентилем. При остановке дозатора электромагнитный вентиль автоматически отключает подачу воды.

Гранулятор 9 — основная часть оборудования — служит для получения гранул из муки путем продавливания ее прессующими вальцами через радиальные отверстия кольцевой матрицы.

Так как гранулятор предназначен для получения гранул небольших размеров (диаметром до 14 мм), в основу его конструкции заложен самый рациональный вариант с точки зрения металлоемкости, простоты конструкции и удобства обслуживания — вращающаяся кольцевая матрица с горизонтальной осью вращения и два вальца, вращающихся внутри нее на неподвижных осях. Матрицы приводятся в движение от электродвигателя. Одновременно за счет трения вращаются и прессующие вальцы.

Технологический процесс. Травяная мука из системы отвода муки агрегата АВМ-1,5 по пневмопроводу вместе с воздухом засасывается в циклон 3 вентилятором 4. В циклоне мука отделяется от воздуха и через шлюзовой затвор 2 выводится в бункер 1. Вентилятором 4 выброшенный воздух дополнительно очищается от пыли в циклоне 5. Чтобы в бункере не образовались своды, мука постоянно рыхлится сводо- разрушителем, который непрерывно вводит ее в дозатор 8. Из дозатора мука попадает в смеситель 10, где смешивается с водой до влажности, необходимой для гранулирования (влага способствует получению прочных гранул). Из смесителя равномерно увлажненная мука выводится в гранулятор 9.

Выдавленные из отверстий матрицы гранулы обламываются неподвижным ножом, попадают вниз и через рукав кожуха выводятся из пресса. Они имеют повышенную температуру и являются непрочными, поэтому норией 11 транспортируются в охладительную колонку 12. Вентилятором 6 через слой гранул продувается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированной муки. В процессе охлаждения влажность гранул уменьшается, и в результате определенных физико-химических изменений они приобретают необходимую твердость, температуру и влажность.

Из охладительной колонки по мере ее наполнения гранулы поступают на сортировку 13, где отделяются от крошки. Кондиционные гранулы

направляются в оборудование для временного накопления ОНК, а крошка и и мука через циклон 7 при помощи вентилятора 6 — в бункер на повторное гранулирование.

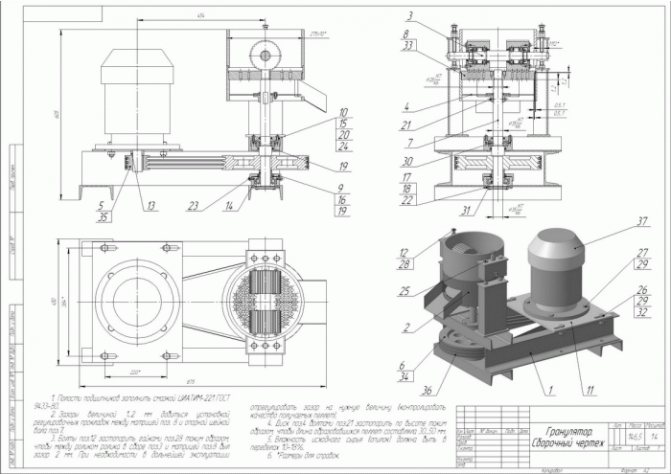

На рисунке 2 приведен общий вид ОГМ-1.5А.

ОГМ-С),8Б производится с 1987 г. взамен оборудования ОГМ-0,8А. Отличается от (ЭГМ-0,8А технологическим процессом, а также повышенной на 15 % производительностью; уменьшенной на 15 % удельной энергоемкостью; уменьшенной на 12 % удельной материалоемкостью; уменьшенной трудоемкостью технического обслуживания и улучшенными условиями труда обслуживающего персонала.

Подача муки в оборудование и ее гранулирование осуществляются так же, как и в оборудовании ОГМ-0,8А. Однако охлаждение гранул и их сортирование происходит иначе — одним потоком воздуха. Состав оборудования сокращен на один циклон и вентилятор. Оборудование имеет иную конструкцию охладителя и снабжено устройством для улавливания ферромагнитных примесей.

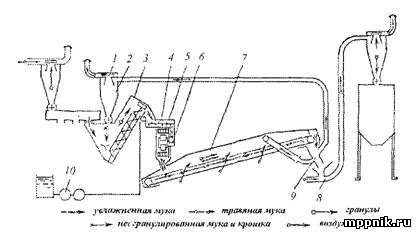

Технологический процесс происходит следующим образом. Травяная мука из системы отвода муки сушильного агрегата дозатором 3 (рисунок 3) подается в смеситель 4, где увлажняется водой или паром. Из смесителя увлажненная и очищенная от ферромагнитных примесей мука выводится в питатель 6 для принудительной подачи в пресс 5.

1 — пульт управления; 2 — охладитель; 3 — нория; 4 — бункер; 5 — циклон- вентилятор; 6 — шнек муки; 7 — пресс-гранулятор; 8 — лоток; 9 — смеситель.

Рисунок 2 — Оборудование для гранулирования ОГМ-1,5А

1 — вентилятор; 2 — циклон; 3 — дозатор; 4 — смеситель; 5 — пресс; 6 — питатель; 7 — охладитель; 8 — пневмотранспортер; 9 — сортировочная колонка; 10 — насос воды.

Рисунок 3 — Схема технологического процесса оборудования ОГМ-0,8Б

Гранулы, выходящие из пресса, направляются в охладитель 7. Здесь через слой гранул вентилятором 1 прокачивается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулирован- ной муки и крошку. Они оседают в циклоне 2 и выводятся в дозатор 3 для повторного гранулирования.

Из охладителя гранулы выводятся в сортировочную колонку 9, где в потоке воздуха, создаваемом вентилятором 1, отделяются кондиционные гранулы от крошки и несгранулированной муки. Гранулы пневмотранспортером 8 подаются в бункер временного хранения.

Пресс-гранулятор типа ДГ

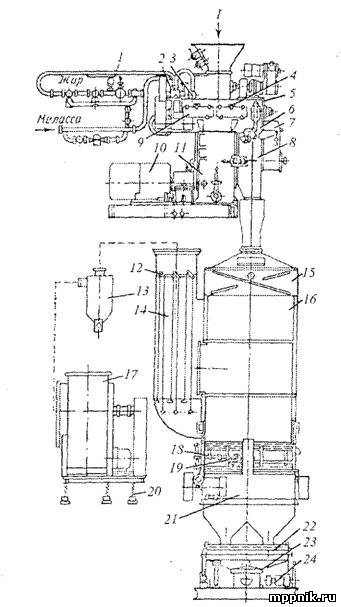

Для уплотнения комбикормов и полнорационных кормовых смесей с включением соломы широко применяется пресс-гранулятор ДГ-I, включающий шнековый питатель, лопастной одновальный смеситель, пресс и коммуникации для подачи в смеситель пара и мелассы (рисунок 4). Величину подачи массы регулируют частотой вращения шнека. Для подачи воды и пара в зоне разгрузочного отверстия питателя предусмотрены форсунки и коллектор. Кроме этого, в верхней части смесителя установлены три форсунки для подачи жидких компонентов.

1,2 — корпус и винтовой питатель; 3 — загрузочное устройство; 4, 5 — корпус и битер смесителя; 6 — окно выгрузное; 7 — матрица; 8 — планшайба; 9 — ролик; 10, 11 — заслонка и задвижка; 12 — станина; 13 — штифт; 14 — муфта.

Рисунок 4 — Пресс-гранулятор ДГ-1

Пар подается через редукционный клапан, снижающий давление до 0,3…0,4 МПа, которое контролируется по показаниям манометра. Расход пара 0,167 кг/с, температура гранул после пресса 50…80 °С.

Пресс ДГ-1 комплектуют вертикальной охладительной колонкой ДГ- II и крошителем гранул ДГ-Ш, используемым при необходимости измельчения гранул в крупку (для цыплят). Валки крошителя рифленые — на ведущем вальце рифы нарезаны по винтовой с наклоном к оси 2″, на ведомом — 87°. В линию монтируется также просеивающая машина.

Установка для гранулирования кормов Б6-ДГЕ

Установка Б6-ДГЕ (рисунок 5) предназначена для гранулирования комбикормов с вводом жидких добавок (мелассы, жира), охлаждения, измельчения и просеивания гранул или крупки. Может быть применена для гранулирования травяной муки, шрота, отходов крупяного производства. Состоит из пресса Б6-ДГЕ/1, охладителя Б6-ДГЕ/И, измельчителя Б6-ДГЕ/III, просеивателя Бб-ДГЕ/IV и электрооборудования.

. Питатель-смеситель имеет сварной корпус, который устанавливают над прессующей камерой. В коробе, расположенном в верхней части корпуса, находится шнек, предназначенный для подачи и дозирования рассыпных комбикормов в смеситель. Изменяя частоту вращения шнека, можно регулировать количество компонентов, подаваемых в смеситель.

В верхней части корпуса расположены окно для загрузки продукта и люк для доступа в машину. В торцовой части корпуса находится съемный фланец, служащий для монтажа и демонтажа шнека. На противоположном от привода конце вала шнека установлена звездочка, от которой через цепные передачи осуществляется привод дозатора мелассы и жира. Дозаторы мелассы и жира подают продукт через гибкие рукава в форсунки 3, туда же поступает пар для распыления жидких добавок.

В нижней части корпуса на подшипниках установлен вал смесителя с поворотными лопастями. Вал смесителя приводится во вращение от электродвигателя, укрепленного на кронштейне прессующей камеры, через клиноременную передачу. На задней стенке питателя-смесителя расположен коллектор для подвода пара.

В зоне выхода продукта из питателя-смесителя находится термометр сопротивления, предназначенный для автоматического регулирования подачи пара в смеситель в зависимости от температуры увлажнённого паром продукта.

На передней стенке корпуса сделаны два люка, которые служат для очистки внутренней полости. Люки закрыты крышками 9. Над крышками установлены конечные выключатели 4, отключающие привод смесителя при открывании крышки, что обеспечивает безопасность обслуживания пресса. Для этой же цели служит конечный выключатель, расположенный около окна выгрузки. Он позволяет включать пресс только в том случае, когда прессующая камера закрыта дверкой и питающая воронка прессующей камеры примыкает к окну выгрузки. Около предохранительной муфты вала шнека также установлен конечный выключатель, отключающий привод питателя при перегрузках.

1 — коммуникации; 2 — дозатор мелассы; 3 — форсунка; 4 — конечный выключатель; 5 — питатель-смеситель; 6 — подъемник матриц; 7 — воронка; 8 — прессующая камера; 9 — крышка; 10 — электродвигатель; 11 — редуктор; 12 — заслонка; 13 — батарея циклонов; 14 — воздуховод; 15 — приемный бункер; 16 — охладительная колонка; 17 — вентилятор; 18 — механизм выгрузки; 19 — мотор-редуктор; 20 — виброизолирующие опоры; 21 — измельчитель гранул; 22 — просеиватель; 23 — редуктор; 24 — электродвигатель; I — рассыпной комбикорм.

Рисунок 5 — Установка Б6-ДГЕ

Дозаторы мелассы и жира имеют одинаковую конструкцию и предназначены для подачи необходимого количества жидких компонентов перед их гранулированием. Для предотвращения застывания жира в камеру корпуса дозатора жира подводят пар для обогрева. Привод прессующей камеры состоит из электродвигателя 10 и редуктора И, соединенных между собой упругой втулочно-пальцевой муфтой и закрепленных на общей литой раме.

Вторая ступень редуктора приводит во вращение ведомый вал вал- планшайбу. Это полый вал, опирающийся на подшипники. В редуктор встроен механизм переключения скоростей, поэтому ведомый вал-планшайба и закрепленная на нем матрица могут вращаться с частотой 220 или 336 об/мин. Повышенная частота позволяет увеличить производительность пресса при выработке гранул 0 4,7 мм. Матрицу укрепляют на планшайбе четырьмя скобами с помощью болтов. К торцу матрицы болтами крепят корпус, подающий продукт. Внутри матрицы устанавливают три прессующих ролика так, чтобы при вращении матрицы они также вращались.

Зону прессования закрывают дверкой, закрепленной на корпусе редуктора шарнирами. К дверке на шарнире и при помощи прижима крепят воронку 7, через которую в прессующую секцию подается продукт из смесителя. В дверке устанавливают два ножа для срезания гранул. На торцовой стенке дверки расположены люки для наблюдения за положением ножей при их регулировании. В нижней части дверки предусмотрено окно для выхода продукта. В верхней ее части находится патрубок, подсоединяющийся к линии аспирации, для удаления пара из зоны прессования. Подшипники прессующих роликов и передний подшипник осей смазываются автоматически при помоши насоса. На боковой стенке смесителя на специальном кронштейне установлен подъемник матриц.

Коммуникации пресса включают линии подачи пара, мелассы и жира в смеситель. В линии подачи пара находится клапан, автоматически регулирующий количество подаваемого в смеситель пара в зависимости от температуры продукта на выходе из смесителя и автоматически отсекающий подачу пара при отсутствии рассыпных комбикормов в бункере над прессом и при аварийной остановке электродвигателей пресса Б6-ДГЕ/1.

Предусмотрена обводная линия, позволяющая работать при ручном режиме. Перед входом в смеситель расположен сепаратор для очистки пара от влаги. Линия подачи жира включает в себя установку для измерения расхода жира У И ТЖ. В линии подачи мелассы установлен индукционный расходомер. Охладитель Б6-ДГЕ/П предназначен для охлаждения гранул, поступающих из пресса.

Колонка охладителя имеет сборно-сварную конструкцию. В верхней части расположен приемный бункер 15, закрытый крышкой. На стенках бункера установлено два измерительных преобразователя уровня. Внутри бункера расположен гребень, разделяющий поток гранул на две части.

В торцовой стенке колонки крепят воздуховод 14, разделенный на три части. В зоне отсоса воздуха в воздуховоде смонтированы заслонки 12, обеспечивающие равномерный поток воздухаттри охлаждении по всей высоте колонки. В начале и конце работы, когда охладитель полностью не заполнен гранулами, необходимо закрыть заслонки.-

В нижней части колонки расположен механизм выгрузки 18. Он имеет сварной корпус, внутри которого находится каретка. Привод каретки — от мотор-редуктора 19, установленного на кронштейне корпуса, через рычажный механизм. Над кареткой расположен съемный бункер, в который поступают гранулы из колонки охладителя. Производительность регулируют, изменяя величину зазора между шиберами и поддонами.

Вентиляционная установка состоит из вентилятора 17, электродвигателя, клиноременной передачи. Она стоит на виброизолирующих опорах 20 и соединяется с воздуховодом охладительной колонки через батарею циклонов 13.

Измельчитель 21 (Б6-ДГЕ/Ш) предназначен для измельчения гранул в крупку заданного размера.

Просеиватель 22 (Б6-ДГЕ/IV) служит для сепарирования крупки из гранул. Его корпус одним концом опирается на эксцентриковый вал редуктора 23, а другим — на специальные пятки. Корпус установлен на раме при помощи стабилизаторов, которые позволяют совершать сложное колебательное движение, получаемое от привода. Привод просеивателя состоит из электродвигателя 24, клиноременной передачи и редуктора 23.

Внутри корпуса установлены нижние и верхние сменные сита. Сверху корпус закрыт крышкой, которая крепится зажимами, благодаря чему сита удерживаются от вертикального перемещения. Сита представляют собой деревянные рамы, на которые сверху и снизу натянуты сетки. Между сетками в ячейках имеются резиновые шарики для очистки сит. Продукт, поступающий в корпус через два гофрированных рукава, распределяется по ширине сит и перемещается в сторону их наклона.

Электрооборудование установки Б6-ДГЕ предназначено для ручного и автоматического управления прессом, охладителем, измельчителем и просеивателем. Электрооборудование состоит из девяти электродвигателей, панели управления, пульта управления, трех пультов местного управления, измерительных преобразователей уровня системы, монтажных проводов. .

В установке предусмотрены:

блокировка двигателей в направлении, обратном перемещению продукта. При этом двигатели пресса через измерительный преобразователь верхнего уровня гранул сблокированы с двигателем выгрузки охладителя;

отключение двигателя питателя с выдержкой 30 с, главного двигателя и двигателя смесителя при отсутствии продуктов в бункере, верхнем уровне гранул в охладительной колонке, минимальном давлении пара (ниже 0,25 МПа).

Гранулятор

На рисунке 6 приведена схема работы основных типов пресс-грану — ляторов. Почти все ранее рассмотренные прессы имеют вертикальную кольцевую вращающуюся матрицу и два прессующих ролика (рисунок 6, в). Этот принцип используется в пресс-грануляторах (Голландия).

Компактность конструкции пресс-грануляторов с горизонтальной матрицей привлекает все большее внимание зарубежных фирм-изготовителей. Матрицу изготовляют плоской и тарельчатой (рисунок 6, б). При этом она располагается горизонтально и неподвижно. Ролики (их может быть.от двух до шести) перемещаются сверху, а нож крепится под матрицей на главном валу.

Такая схема имеет ряд преимуществ:

лучшие условия по загрузке рабочего органа, особенно при малой массе прессуемого комбикорма, когда в его составе большое количество волокнистого сырья растительного происхождения;

в результате разности окружных скоростей по длине ( см. эпюру, поз. 4 на рисунок 6) происходит дополнительное истирание прессуемого продукта;

после износа верхней части матрицы она может быть перевернута и использована вторично, хотя производительность пресса будет несколько снижена по сравнению с использованием новой матрицы;

плоская матрица дешевле кольцевой, на ее изготовление требуется меньше металла, она не испытывает разрывных усилий и не может лопнуть.

Эти пресса называют еще коллер-пресс.

а — с неподвижной горизонтальной кольцевой матрицей; 6-е неподвижной плоской матрицей; в — с кольцевой вращающейся вертикальной матрицей и двумя роликами; 1 — матрица; 2 — ролики; 3 — иож; 4 — эпюра окружных скоростей по длине ролика; I — рассыпной комбикорм; II — гранулированный комбикорм.

Рисунок 6 — Схема рабочих органов пресс-гранулятора

Грануляторы

Известная (Голландия) предлагает 12 различных модификаций грануляторов. Диаметр матриц изменяется в пределах 250—1250 мм при мощности привода 7,5 — 400 кВт. Диаметр гранул может быть получен в пределах 2 — 40 мм. К достоинствам таких пресс-грануляторов относится то, что загрузка сырьем осуществляется самотеком, большие размеры камеры пресса исключают закупорку.

Хорошо поддаются переработке смеси с высоким содержанием добавок жиров и мелассы (до 50 %).

Как сделать гранулятор комбикорма своими руками: пошаговая инструкция

Заводской станок для изготовления гранулированного корма стоит очень дорого. Оптимальным вариантом для фермеров-любителей будет устройство, выполненное своими руками. При соблюдении инструкции агрегат можно изготовить самостоятельно без каких-либо проблем. Конструкция очень проста. Можно соорудить как электрический, так и ручной гранулятор.

Вводная часть

На сегодняшний момент домашние умельцы конструируют различные бытовые приборы, облегчающие уход за хозяйством. Например, к токарному станку можно приделать двигатель от старой стиральной машины. Из мясорубки можно соорудить гранулятор. Самодельное приспособление из-за больших нагрузок не сможет сжимать сложные предметы. Может не выдержать бытовой двигатель или отломаться шток. Поэтому такую конструкцию рекомендовано использовать для:

- Смешивания зеленого корма и целебных трав для кроликов;

- Создания комбикорма для остальных любимцев.

Бытовой аппарат комбикорма

Данную конструкцию можно легко и быстро изготовить своими руками.

Особенности конструкции

Чертежи в программе «Компас 3D»:

Бытовой гранулятор (схема):

Пошаговая инструкция

- Необходимо сварить станину. Конструкцию следует изготавливать из уголков;

- Основанием устройства будет служить ящик. Его сваривают из подготовленных листов. В устройстве должны быть высверленные отверстия большого диаметра. Отверстия должны быть идентичны матрице. В таких устройствах в любой модели предусмотрен оптимальный диаметр, подходящий для будущей конструкции. Отверстия должны располагаться вверху грани. В них будет помещаться исходный продукт: зеленый корм, ветви плодовых деревьев, травяная мука, различные комбикорма.

- По диаметру высверленного отверстия необходимо укрепить бортики. Их высота должна быть равна 7-10 см внизу короба в его грани необходимо высверлить отверстие, предназначенное для вращения вала. Сбоку короба необходимо вырезать квадрат. Из такого отверстия будет происходить выход конечной продукции. Внизу можно установить небольшую емкость;

- Вал вращения устанавливается в ящике при помощи системы гаек. Матрицу необходимо прикрепить к валу вращения так, чтобы ее основная поверхность совпала с гранью конструкции;

- Ящик необходимо закрепить на станине. Также к устройству крепится электрический мотор. Мотор и вал соединяется при помощи ременной передачи;

- Для помещения исходного материала необходимо изготовить раструб из жести. Например, такой конструкцией может быть металлическое ведро без дна. Раструб устанавливают вверху ящика на входном отверстии;

- На матрицу рекомендуется тщательно закрепить каток.

Читать так же: Кипарисовик Лавсона: посадка и уход, популярный сорт колумнарис для выращивания в открытом грунте

Аппарат с самодельной матрицей

Используемые материалы

Для производства конструкции понадобится:

- Мощный двигатель;

- Вращательный вал;

- Листы из жести;

- Углы;

- Крепежные болты;

- Сварочный агрегат;

- Линейка;

- Штангенциркуль;

- Болгарка;

- Гаечные ключи;

- Перфоратор;

- Фломастер.

Матрица и ролики для катков

Для изготовления потребуется диск толщиной более 2 см. Диаметр разрешено использовать любой. Важно учесть, что чем больше диаметр диска, тем будет выше показатель производительности. К примеру, при изготовлении 300 кг комбикорма за 60 минут необходимо выбирать диск 50 Ø см. при этом мощность двигателя должна быть не менее 25 кВт. Для устройства с наиболее низкой производительностью можно выбрать матрицу 25-35 Ø см.

На вале редуктора необходимо замерить параметр сечения. Затем при помощи сверлильного станка или дрели в центре диска следует просверлить отверстие. Рекомендуется выполнить паз. Благодаря этому посадка будет жесткой. Для выхода паллет и сжатия гранул следует просверлить несколько конусовидных отверстий. Важно учесть, что шестеренки или ролики должны быть идентичны поверхности матрицы. Затем шестерни аккуратно прикладывают к валу. При помощи муфты вал вращения с шестеренками должен крепиться к валу редуктора. Расположение должно быть перпендикулярным.

Корпус из цилиндра

Корпус разрешено изготавливать из покупной трубы из жести. Для этого необходимо подобрать нужный диаметр. Также ключевую роль играет выбранный материал. Рекомендовано изготавливать корпус из 2-х составляющих. В часть вверху нужно будет закладывать опилки или комбикорм. Материал будет проходить через матрицу и ролики. В часть внизу будет поступать готовый спрессованный материал. Через высверленное отверстие в емкость начнут высыпаться готовые гранулы.

Диаметр корпуса должен подбираться так, чтобы матрица вверху конструкции могла вращаться свободно. Следует оставить небольшой зазор между этими двумя составляющими. Внизу цилиндра необходимо прорезать квадрат. Металлический лоток приваривают к конструкции.

Особенности сборки

- При помощи подшипников и муфты внизу конструкции закрепляют редуктор. К двум частям следует приварить ушки. При помощи болтов следует соединить две части корпуса. Такая конструкция будет очень удобной. С ее помощью можно легко вычищать застрявшие частички материала. Ролики и матрица устанавливаются уже в готовое приспособление.

- Раму сваривают из углов или швеллера. Ее устанавливают на сам гранулятор. Устройство следует прикрепить к станине. При помощи крепежных болтов делают жесткое крепление. Сюда же устанавливают электрический двигатель. К выходному валу присоединяют редуктор. После того, как все детали были закреплены – на конструкцию из распылителя наносят краску по металлу. Агрегат необходимо окрашивать целиком с внешней стороны. После того, как краска высохнет – производят первый запуск.

Принцип функционирования

Созданный гранулятор, выполненный своими руками, может работать бесперебойно. Кормом можно обеспечить все поголовье. Такой генератор подходит как для небольших ферм, так и для крупных компаний. Принципом функционирования является синхронное вращение диска с шестеренками. Матрица должна вращаться при помощи жесткого крепления диска. Также вращению помогает привод редуктора. Вес попадает в сквозные отверстия. При этом материал сжимается. В итоге в емкость попадают готовые сжатые гранулы.

Изучение процесса прессования и устройства, пресс- гранулятора ОГМ-1,5 (0,8)

Стр 1 из 2Следующая ⇒

Содержание работы

1. Изучение процесса прессования и устройства пресс-гранулятора ОГМ-0,8 или ОГМ-1,5.

2. Измерение геометрических параметров матрицы у вальцов.

3. Определение времени пребывания материала в отверстии матрицы.

4. Определение времени пребывания материала в смесителе и расхода воды или пара для кондиционирования.

5. Составление отчета.

Порядок выполнения работы

Изучение процесса прессования и устройства, пресс- гранулятора ОГМ-1,5 (0,8)

Гранулирование сыпучих кормовых материалов можно осуществлять прессованием или скатыванием. При производстве кормов в животноводстве чаще используют прессование. Для получения прочных гранул, в частности из травяной муки, производят поверхностное увлажнение частиц муки небольшим количеством воды или обрабатывают муку паром. При этом влажность муки поднимается с 10—12 до 15— 17 %. Влага должна обволакивать частицы только с поверхности, поэтому обработку производят непосредственно перед гранулированием.

При содержании в муке свыше 16 % внутриклеточной влаги процесс гранулирования неэффективен, так как внутриклеточная влага делает частицы упругими.

Температура травяной муки при гранулировании должна быть 333-343К. В этом случае процесс протекает стабильнее, так как прессуемая масса становится более пластичной.

Наилучшие результаты достигаются при кондиционировании муки водяным паром под давлением 300-400 кПа. При такой обработке на поверхности частиц муки образуется тончайшая пленка конденсата, способствующая прочному сцеплению частичек муки между собой при их контакте в камере пресса.

Расход воды при гранулировании составляет до 85 кг/ч для пресса ОГМ-0,8А и до 150 кг/ч для пресса ОГМ- 1,5.

Кондиционирование производят в смесителе пресса. Иногда для придания гранулам прочности добавляют жир, связующие вещества (меласса, крахмал и др.).

Плотность гранул из травяной муки, получаемых прессованием, составляет 1200 кг/м3.

После прессования готовые гранулы охлаждают и сортируют. Оборудование для гранулирования муки ОГМ-1.5 (0,8) (рис. 1) состоит из пресс-гра-нулятора с дозирующим и смешивающим устройствами, устройства для охлаждения и сортировки гранул, нории, системы электрооборудования.

Шнековый дозатор и быстроходный лопастной смеситель установлены над прессом. Частота вращения шнека дозатора может быть изменена с помощью вариатора в пределах 0.17—0,25 с.

Подачу воды, мелассы и других жидкостей в смеситель осуществляют через распылитель. Над дозатором установлен бункер муки с ротором-питателем в нижней части, а над бункером — два циклона — разгрузителя и циклон-очиститель. Циклоны — разгрузители имеют вытяжные вентиляторы. Все циклоны имеют шлюзовые затворы в нижней части.

Циклон-разгрузитель через трубопровод соединен с выгрузным шнеком травяной муки АВМ-1,5 (0,8). Циклон-разгрузитель соединен с охладительной колонкой и сортировкой.

Основа установки ОГМ-1,5— пресс, состоящий из привода и узла прессования.

Привод рабочих органов пресса осуществляется от электродвигателя мощностью 75 кВт через двухступенчатый цилиндрический редуктор. Главный вал редуктора полый, конец его заканчивается планшайбой, к которой крепится кольцевая матрица. Частота вращения матрицы пресса ОГМ-0,8А — 3,9 с -1, а пресса, ОГМ-1,5— 2,38 с -1. Внутри полого вала проходит ось вальцов; на конце ее на шлицах установлены плиты, между которыми находятся два прессующих вальца. Оси у вальцов эксцентриковые, что позволяет при повороте осей приближать или удалять вальцы относительно матрицы.

Гранулирование муки происходит в прессующей камере при взаимодействии матрицы и прессующих вальцов. Смесь, подготовленная в смесителе пресса, поступает в прессующую камеру. Вращающаяся матрица подводит материал к вальцам, которые при взаимодействии с ним начинают проворачиваться. Между матрицей и вальцом образуется клиновой зазор. Находящаяся в нем смесь постепенно уплотняется. Спрессованный материал проталкивается в отверстия матрицы. За 1 ч работы на прессе ОГМ-0,8А можно приготовить из травяной муки до 1200 кг и на прессе ОГМ-1,5 — до 1800 кг гранул.

Горячие гранулы направляются на охладительную колонку для уменьшения температуры и снижения влажности. В ходе сушки на вертикальной колонке количество крошки увеличивается. Для удаления крошки гранулы поступают на сортировальное решето. Крошка, прошедшая сквозь решето, возвращается в бункер на гранулирование.

Рис. 1. Общая схема грануляторной установки ОГМ-1,8: 1 — узел прессования; 2 — шнек травяной муки; 3 — смеситель; 4 — дозатор; 5 — линия мелассы; 6 — бункер; 7, 9 — циклоны — разгрузители; 8 — циклон-очиститель; 10 — нория; 11 — охладительная колонка; 12 — сортировка.

1Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Собственными руками из мясорубки

Принцип изготовления такого генератора считается очень простым. Следует поменять местами нож и матрицу. В шнек разрешено ввинчивать крепежные болты. Для устройства с мотором потребуется ременная передача. Чтобы шнек лучше сжимал материал или твердые частицы – необходимо создать маховик. Он будет передавать шнеку свою энергию. Если частицы застрянут, то временная передача провернется. Ременной привод подбирают таким образом, чтобы шнек вращался с небольшой скоростью. Двигатель наоборот – должен вращаться быстро.

Разрешено изготавливать гранулятор из редуктора «Лады». Широкая шестерня и корпус устройства отлично подходит для будущей конструкции.

Необходимые материалы

- Верстак или ровная устойчивая поверхность;

- Токарный станок;

- Резиновый коврик под ноги рядом со станком во избежание утечки электричества;

- Мясорубка;

- Сверло;

- Чтобы снизить количество оборотов и увеличить мощность, необходимо снизить передаточное число. Для этого потребуются шкивы в количестве двух штук 1:2;

- Для матрицы потребуется болванка толщиной 3-7 см;

- Для присоединения двигателя к мясорубке потребуется ремень. В случае заедания устройства ремень должен пробуксовывать. Поэтому использовать зубчатый материал запрещается;

- Также потребуется электродвигатель. Его можно использовать от старых домашних приборов. Рекомендовано использовать устройство на 220 вольт. Такие вещи наиболее практичные. Устройства на 380 вольт выгодные в финансовом плане, но менее мощные.

Пошаговая инструкция:

Создание чертежей

В первую очередь создаются чертежи. Для изготовления необходимо снять точные параметры сетки. Матрица должна изготавливаться с теми же параметрами. При ее создании важно учитывать факт — матрица должна примыкать к червячной передаче. Из-за этого участок такого устройства должен находиться в пониженном состоянии. Если в результате процесса ребра будут мешать – их осторожно удаляют. К верстаку устанавливают пресс. Устройство закрепляют крепежными болтами. В устойчивых ножках просверливают отверстие.

Читать так же: Центелла азиатская и её применение в косметологии и медицине

Изготовление матрицы

Под изготовленную матрицу потребуется другая крышка. Предыдущая может быть слишком толстой. Вытачивать крышку необходимо с припуском. Делается такая процедура для того, чтобы при увеличении толщины матрицы можно было использовать старый материал. В ином случае крышку придется изготавливать заново. На готовую крышку наваривают кусочки проволоки. Диаметр проволоки должен быть 6 мм. Также разрешено нарезать канавки болгаркой. В этом случае она легко закручивается руками.

Нож для пеллет

- Разрешено применять несколько версий:

- Нож не понадобится;

- При изготовлении устройства понадобится тонкий болт. На него накручивается нож;

- В шнеке мясорубки следует просверлить отверстие. Туда закладывается ввертыш. На конце устройства закрепляется нож.

Установка шкивов

Устройства крепятся аккуратно, симметрично устройству. Их можно качественно закрепить. При помощи них будет передаваться движение к приводному ремню.

Натяжка ремня и необходимый расчет установки двигателя

Натягивать ремень следует с учетом буксовки. Клапан может заедать. Необходимо рассчитать такое расстояние, чтобы в случае заминки двигатель не сгорел.

Пусконаладка и доработка механизма

Гранулированный корм своими руками

Комбикорм в гранулах считается очень калорийным. Благодаря такой пище поголовье быстро набирает вес и крепнет. С гранулами проще всего работать. Самым бюджетным способом является приготовление материала своими руками. Для изготовления такого материала потребуются следующие предметы:

- Дробилка, предназначенная для твердого зерна;

- Бензиновый триммер – мотокос;

- Гранулятор;

- Дробилка для соломы;

- Шнековый маслопресс;

Для дробления материала потребуется мясорубка. Также разрешено применение дрели. Ее можно применять для перемешивания цемента. Рекомендовано приобрести экструдер. Благодаря такой конструкции можно качественно и в быстрый срок заготовить большое количество корма. Для прессования материала в виде гранул можно применять специальный гранулятор. Прибор самостоятельно регулирует размер полученной продукции.

Во время перемешивания материала дрель рекомендуется накрывать. Благодаря этому корм не будет распыляться.

Достоинства корма в гранулах

- Такой корм содержит сжатые части полезных растений. В них могут находиться зерновые отруби, силос, люцерна, зеленое сено;

- Некоторые животноводы утверждают, что такой вид корма может заменить основное питание;

- В таком корме должно содержаться большое количество клетчатки – свыше 18%;

- Корм содержит 0,5-2,0% жиров, 13-15% белков, 20-25% растительных волокон;

- Материал содержит антиоксиданты, весь ряд витаминов, полезные минералы, протеин;

- При употреблении гранулированных добавок в большом количестве особи намного быстрее крепнут и набирают массу тела;

- Особенно полезны гранулы в зимний период. В это время животные могут восполнить недостачу полезных микроэлементов благодаря этому корму.

В свежем корме сохраняется большее количество полезных веществ. Со временем корм теряет необходимые микроэлементы и витамины.

Готовим своими руками

Способ №1:

- 35% травяной муки или сена;

- 25% овса или ячменя;

- 20% макухи, производимой из подсолнечника;

- 15% сухого гороха или молотой кукурузы;

- 5% пшеничных отрубей.

Способ №2:

- 30% ячменя;

- 20% злаковой пшеницы;

- 10% молотой кукурузы;

- 10% макухи, производимой из подсолнечника;

- 15% овса;

- 15% сухого гороха.

Способ №3:

- 19% овса;

- 19% ячменя или молотой кукурузы;

- 13% соевого шрота;

- 5% рыбной или мясной муки;

- 1% гидролизных дрожжей;

- 0,5-1,0% морской соли;

- 1% костной муки;

- 15% пшеничных отрубей.

Все ингредиенты необходимо добавлять в строго указанной в рецепте пропорции.

Оригинальный пресс-гранулятор ОГМ. Производство Литва

ПК «Ижора» сотрудничает с производителем оригинальных ОГМ — АО «Радвилишский машиностроительный завод».

АО «Радвилишский машиностроительный завод» в Литве уже свыше 35 лет производит пресс-гранулятор ОГМ-1,5А. Пресс-грануляторы ОГМ используются для получения гранул (пеллет) из разного вида сырья, такого как опил, лузга, солома, травяная мука, комбинированные корма и т.д.

Основные узлы:

- Пресс-редуктор

- Шнековый транспортер

- Бункер

- Смеситель

- Дозатор

- Охладитель-сортировка

- Циклон

- Нория

- Электрошкаф

Tехнические характеристики

| Производительность, т/ч: | |

| — травяная мука, сахарные отходы, комбикорм | до 2.2 |

| — торф, птичий помёт, костра, солома | до 1.3 |

| — древесные опилки, лузга | до 1.1 |

| Суммарная мощность электродвигателей, кВч | 98 |

| Диаметр отверстий матрицы гранулятора, мм | 1.8-25 |

| Габаритные размеры (длина/ширина/высота), м | 4.1/3.8/5.6 |

| Масса, кг | 4900 |

Принцип действия

В грануляторах ОГМ подготовленное сырье поступает на шнековый транспортёр, который загружает его в бункер, затем специальным дозатором равномерно подаётся в смеситель. Там материал увлажняется и перемешивается. Прочные пеллеты получаются за счет увлажнение сырья. Далее увлажнённая масса из смесителя попадает в пресс, где она оказывается между матрицей и прессующими роликами, и под большим давлением продавливается сквозь отверстия матрицы, формируя гранулы. Затем пеллеты попадают в охладитель, где они обретают необходимую влажность, температуру и твердость. После охладителя гранулы попадают на сортировку для удаления крошки и целых гранул. Циклон отсасывает крошку, которая идет на повторное прессование, а целые пеллеты выводятся из гранулятора.

В пеллетайзерах ОГМ гранулы предназначены для использования:

- В системах комбинированного производства тепла и электроэнергии (КПТЭ) для тепло-энергоснабжения микрорайонов

- Котельными жилищно-коммунального хозяйства

- В котлах и каминах для отопления частных домов

- В качестве подстилки в конюшнях, фермах

- В качестве витаминизированного корма для сельскохозяйственных животных

- В качестве усилителя действия минеральных удобрений

- В качестве абсорбента для туалета домашних животных

- В качестве абсорбента в промышленных фильтрах

- Для сбора и удаления нефтепродуктов с поверхности земли и акваторий при их разливе

- Для производства теплоизолирующих строительных материалов

- Для производства поризованного кирпича

Шнековый гранулятор своими руками

Данный пресс можно применять не только для обеспечения кормом 1-2 животных, но и для запаса корма на весь зимний период. За 60 минут конструкция выдает 150-210 кг комбикорма. Количество выданного материала напрямую зависит от мощности и размеров гранулятора. Достоинствами пресса является высокая производительность. Также многие животноводы отмечают простоту конструкции. Для изготовления потребуется:

- Корпус из металла или удлиненная труба;

- Прут из металла 1 Ø см;

- Болванка из антикоррозионного металла.

Полезные видео для изготовления гранулятора данного вида:

Что такое гранулятор

Гранулятор – это устройство для превращения рассыпчатого корма в капсулы.

Для прессования подходят:

- дробленое зерно (пшеница, ячмень, овес, кукуруза);

- травяная мука;

- сено;

- отруби;

- жмых;

- дробленый горох.

Технологические свойства корма улучшаются, исключается его слипание, увеличивается сыпучесть. Усвояемость гранул выше обычного корма. Возможность применять витаминные, антимикробные добавки повышают качество продукта.

Также вас сможет заинтересовать информация о том, сколько корма нужно курице несушке в день.

На видео – как работает гранулятор:

Такой корм удобно использовать:

- при автоматической раздаче;

- транспортировке;

- хранении.

Размер гранул зависит от отрасли животноводства:

- для птицеводства – до 5 мм;

- для поросят – до 8 мм;

- взрослых свиней – до 10 мм;

- крупного рогатого скота – 10-15 мм.

Сырье для гранулирования должно иметь размер фракций не более 3 мм, определенную влажность и клеящие компоненты.

Прессованный корм хорошо хранится, сохраняя питательные качества в течение нескольких месяцев.

Можно использовать гранулятор для приготовления корма на осенне-зимний период.

Также вам будет полезно узнать о том, какие существуют лучшие породы кур несушек.

Читать так же: Как сушить зеленый горох в домашних условиях чтобы он не терял цвет

Количество перерабатываемого в гранулы корма зависит от технических параметров агрегата.

Зачем нужны чертежи

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Почему так? Да потому что у каждого под рукой свои материалы, а возможно если я дам строгую инструкцию, то какой то материал из нее вы не найдете, но у вас под рукой есть аналоги. Поэтому каждый дорабатывает все под себя.

Что вам понадобиться для создания любого гранулятора:

- Слесарные навыки, опыт работы на сварочном аппарате и умение работать на токарном станке;

- Сварочный аппарат;

- Токарный станок или знакомый токарь;

- Сверлильный станок;

- Электродвигатель.

Читать также: Плющ в доме хорошо или плохо

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Чертежи гранулятора из мясорубки

Про этот пресс я писал совсем недавно тут. Этот пресс пригодиться для совсем небольшого объема гранулирования к примеру для создания корма для домашних животных, и если этих животных не очень много. Для более твердой древесины уже понадобиться совсем другой прибор.

Для изготовления такого пресса вам понадобиться:

Более подробно о том как его сделать можно прочесть по ссылке выше.

Шнековый гранулятор

Этот пресс уже по производительней. Его можно уже использовать не просто для одного двух домашних животных, а к примеру для подготовки корма на зиму животным. За час он может выдавать до 200 килограмм корма или древесных гранул. Все будет зависеть от размеров, которыми он будет обладать.

Подробно я расписывал про его изготовление на этой странице. Его преимущество это простота конструкции и производительность.

Такую конструкцию можно сделать дома и она будет довольно производительной. Кроме этого кроме комбикорма можно гранулировать и древесину.

Для изготовления такого пресса нужно:

- Металлическая болванка для изготовления матрицы;

- Прут металлический 1 см;

- Корпус или точнее труба для него;

Пресс с плоской матрицей

Тут уже гораздо сложнее с его изготовлением, но сделать можно, подробно о его изготовлении читайте тут. Производительность такого станка будет еще больше чем у шнекового. Но и сделать его тоже будет сложнее. Очень хорошая статья про строение пресса у меня есть тут.

- Плоская матрица, как ее изготовить читаем тут;

- Ролики или пуансон, читайте про их изготовление по ссылке выше;

- Вал передающий вращение от червяка к пуансону;

- Муфта;

- Червячный механизм;

- Электродвигатель;

- Загрузочное отверстие;

- Выгрузное окошко;

- Подшипники с уплотнителем (чтобы отсев и пеллет не проходили ниже);

- Ножки пресса;

- Корпус.

Читать также: Когда начинается грибной сезон

Не нужно эти чертежи воспринимать буквально, прост скидываю их для примера.

Тут нам дополнительно понадобиться:

- Труба большим диаметром для изготовления корпуса;

- Листовой металл для изготовления матрицы;

- Червячный редуктор, тут лучше ничего не выдумывать и купить или где то найти его;

- Скорее всего сеть для подключения 380 Вольт;

- Дополнительный металл (труба, уголок, швеллер).

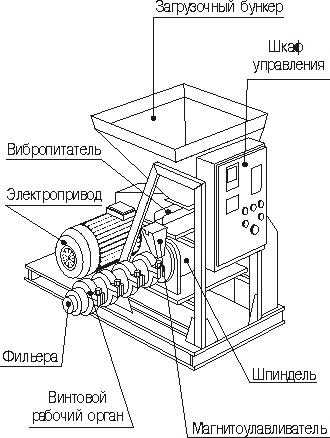

Устройство гранулятора

Гранулятор напоминает по устройству электромясорубку с одним отличием: нож находится на внешней стороне, за решеткой-матрицей.

В процессе гранулирования сырьевая масса загружается в бункер, из которой под давлением проталкивается через нагретую до 110 гр. матрицу. Обеспечивает проталкивание смеси движение шнека, создающего давление и прижимающего измельченное и увлажненное сырье к матрице.

По достижении критической величины объема происходит продавливание спрессованного сырья через отверстия матрицы. Специальный резак отрезает гранулы нужного размера. Пластичные капсулы остывают, сохраняя приданную им форму.

Возможно вас также сможет заинтересовать информация о том, как происходит содержание индоуток в домашних условиях.

Принцип действия состоит из последовательных операций:

- подача измельченного корма из бункера на вращающийся вал;

- сжатие;

- продавливание через матрицу;

- обрезка ножом;

- поступление в приемную чашу.

Диаметр отверстий в решетке определяет диаметр капсул. В зависимости от мощности электродвигателя диаметр может быть от 5 до 10-15 мм. Расстояние, на котором установлен нож после решетки, задает длину гранул.

На видео – как устроен и работает гранулятор:

Основные части гранулятора:

- загрузочный бункер;

- шнек;

- матрица;

- нож;

- приводной вал;

- редуктор;

- электродвигатель;

- станина;

- приемный бункер.

А вот как происходит разведение уток в домашних условиях для начинающих и на что следует обращать внимание, указано здесь.

Все детали устройства из металла.

Конкретные характеристики толщины и диаметра матрицы, диаметра шнека, мощности электродвигателя определяются в совокупности.

Агрегаты, предлагаемые производителями, могут использоваться для приготовления не только комбикормов, но и пеллет (топливных гранул из опилок).

Основные характеристики грануляторов, предлагаемых производителями:

- Мощность двигателя 2,2 кВт. Производительность комбикорма 60-100 кг/час. Диаметр матрицы 120 мм. Вес 80 кг.

- Мощность двигателя 4 кВт. Производительность комбикорма 150-220 кг/час. Диаметр матрицы 150 мм. Вес 115 кг.

- Мощность двигателя 7 кВт. Производительность комбикорма 300 кг/час. Диаметр матрицы 200 мм. Вес 200 кг.

- Мощность двигателя 11 кВт. Производительность комбикорма 400 кг/час. Диаметр матрицы 230 мм. Вес 290 кг.

- Мощность двигателя 15 кВт. Производительность комбикорма 600 кг/час. Диаметр матрицы 260 мм. Вес 330 кг.

Максимальная мощность выпускаемых агрегатов 30 кВт с производительностью более 1000 кг в час. Вес установки более 500 кг.

А вот как выглядит утка голубой фаворит и как её правильно разводить в домашних условиях, указано здесь.

Стоимость устройств

- с электродвигателем 2,2 кВт – от 53000 руб.;

- 7 кВт – от 83000 руб.;

- 15 кВт – от 190000 руб.

Достоинства промышленных грануляторов:

- надежность;

- длительность эксплуатации;

- универсальность;

- экономичность;

- безопасность;

- удобное обслуживание.

Высокая стоимость агрегатов, изготовленных в промышленных условиях, заставляет животноводов делать устройства кустарным способом, используя подручные средства.

А вот как происходит выращивание бройлеров без комбикорма и какие корма стоит использовать, можно прочесть здесь.

Принцип работы гранулятора

Процесс грануляции начинается с приемного лотка. Предварительно измельченная масса подается в приемный отсек, из которой поставляется в смесители при помощи дозатора

. Там масса увлажняется (или обрабатывается паром) до нужного уровня и тщательно перемешивается. На следующем этапе она подается в рабочую зону.

Принцип работы гранулятора – использование давления, когда измельченный материал зажимается между вращающейся поверхностью матрицы и пресс-вальцом

. Матрица при вращении сбивает горсть сырья к пресс-вальцам, которые, в свою очередь, проворачиваются. Масса зажимается в клинообразном пространстве между двумя поверхностями, уплотняется и проходит через ячейки матрицы.

Выйдя с наружной стороны решетки, гранулы опадают, достигая примерно одинаковой длины. Процесс протекает при высокой температуре, поэтому раскаленные пеллеты переносятся конвейером к охладительной колонне.

Далее готовый продукт просеивается через сита

для отделения несгранулированной фракции. Очищенные от мелких древесных частиц пеллеты подаются для фасовки в весовой дозатор, а мелкие древесные частицы собираются в поддоне колонны, чтобы снова поступить на грануляцию.

Основные преимущества грануляторов ОГМ

- Получение качественных гранул

из веществ, которые трудно поддаются грануляции;

- Устройство гранулятора позволяет ему выдерживать сильные нагрузки на прессовочный узел;

- Смеситель тщательно и равномерно увлажняет сырье для качественного гранулирования;

- Дозаторы обеспечивают равномерную подачу точного объема продукта для смешивания и прессования;

- Производительность до 2 тонн

гранулированного продукта в час;

- Удобное обслуживание, простая и долговечная конструкция.